다음 달 출시하는 크라이슬러 200은 미국 미시간주의 스털링 하이츠 조립공장(SHAP : Sterling Heights Assembly Plant)에서 생산된다. 이 공장은 1953년 제트엔진 공장으로 처음 문을 연 이후 폭스바겐을 거쳐 1983년부터 크라이슬러가 조립공장으로 활용해 오고 있다. 크라이슬러 닷지 랜서나 섀도우, 세브링, 데이토나 등 유명 모델들이 이곳에서 생산됐다. 이후 디트로이트의 침체기 이후 2010년 11월부터 대규모 투자방안들이 속속 등장하면서 공장은 다시 활기를 찾았다. 디트로이트 오토쇼 취재에 잠시 시간을 내 이곳을 방문했다.

스털링 하이츠 조립공장의 규모는 상당하다. 투자를 받아 새롭게 만들어진 페인트 공장과 차체공장의 면적만 합쳐도 여의도 면적의 15배가 넘는다. 그리고 이 공장이 포함된 스털링 하이츠 조립공장 전체 면적은 더욱 더 크다. 여기에서 생산하고 있는 주력품종은 크라이슬러 200이다. FCA는 크라이슬러 200의 생산을 위해 스털링 하이츠 조립공장에 10억달러(한화 약 1조 1천억원)를 투입해 최첨단 시설로 재탄생 시켰다.

공장의 설계 조건은 단순했다. 최첨단과 자동화하는 두 가지 주제 아래 공장은 활발하게 돌아가고 있었다. 가장 먼저 공장방문시 주의사항에 대해 들었다. 특이한 점은 보통 촬영이나 일반적인 취재동선에 관해 안내를 받는 것이 보통이었는데 이곳에서는 토네이도와 같은 태풍이 불어닥치는 위급상황에 대해 상세히 안내했다. 이어서 공장에 대한 개요와 영상을 시청했는데, 디트로이트가 고향인 에미넴도 출현했다.

크라이슬러 200, 패널 간 단차는 존재불가

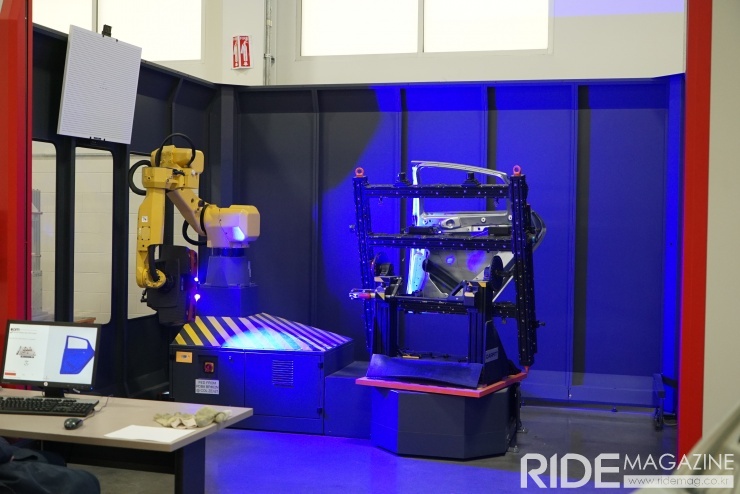

이 대형 공장의 첫 방문지는 3D 스캔센터였다. 이곳에서는 크라이슬러 200의 부품이 제조공정결과 발생할 수 있는 부품간의 틈, 다시 말해 단차를 제거하고 부품간의 결합완성도를 높이기 위한 연구실이다. 대부분의 자동차 조립공장에서는 모든 부품을 처음부터 끝까지 만들지는 않는다. 따라서 입고된 제품의 완성도를 체크하는 일이 필수인데, 이곳에서는 3D 스캐너를 활용해 부품의 완성도를 측정한다.

측정은 부품과 BIW(Body In White) 그리고 최종완성품인 자동차를 측정하게 된다. 이를 통해 제조공정상에서 발생할 수 있는 부품간의 단차를 없앨 수 있다는 것이 크라이슬러측의 주장이다. 실제 3D 스캔은 지속적으로 이루어지고 있었고, 이미 2014년부터 생산하기 시작한 크라이슬러 200 중 단 한 대도 이 측정을 받지 않은 차가 없다고 한다.

▲ 3D 스캔하는 도어 패널

연구실에 종사하는 연구원들은 3D 스캔센터가 바로 크라이슬러 200의 상품성의 출발지라고 부르며 이 과정에 대한 중요성을 설명했다. 연구실에서는 모두 12기의 대형 3D와 레이저 스캐너를 보유하고 있었다. 3D 스캔과 함께 이루어지는 레이저 스캔은 모두 3D 컬러맵을 만드는 과정으로 정상여부를 판단한다. 이를 보기 쉽게 만들기 위해 보라색부터 붉은색까지(최적수치는 녹색으로 표현됨) 스펙트럼을 만들고 품질을 관리한다.

▲ BIW에 대한 레이저 스캔이 진행되고 있었다.

차체 구조강성의 원천, 레이저 웰딩

레이저 웰딩기법이라고도 불리우는 레이저 용접 기술은 차체 구조강성을 높이는 차체 접합 기술로 메이저 자동차 회사에서 활용하는 방법이다. 크라이슬러 200의 스털링 하이츠 조립공장의 두 번째 코스는 바로 이 레이저 용접 공장이었다. 이곳에서는 레이저 브레이즈(Laser Braze)라고 칭하고 있는데, 대부분의 과정은 자동화되어 있었다. 일부 영역에서 관리자들만 보일 뿐 공장직원은 거의 보이지 않을 정도였다.

알루미늄과 레이저 용접기술을 바탕으로 제작한 크라이슬러 200은 지난해 미국 고속도로안전보험협회(IIHS)가 선정한 '2015 가장 안전한 차(Top Safety Pick Plus, PSP+)' 에 선정되기도 했다. 미국 중형 세단으로서는 크라이슬러 200이 유일하다. 레이저 용접공장에서는 접합부위가 다양하고 용접 부분의 금속성질이 조금씩 다르기 때문에 다양한 공정이 진행되고 있었다.

크라이슬러에서는 2011년부터 크라이슬러 300과 닷지 첼린저부터 레이저 웰딩기법을 적용했다. 이후 다양한 노하우가 축적돼 지금은 세계 최고수준이라고 자부하는 경지에 이르러 있었다.

부식방지를 위한 첨단 도장기술

미국을 겨울에 방문한 것은 처음이었다. 더욱이 캐나다와 인접한 미시간주는 영하 20도를 오르내리는 매서운 한파의 겨울왕국이다. 눈도 많이 와서 거리에는 제설용 염화칼슘이 가득하다. 이런 제설용 염화칼슘이 차체부식을 가속화시키는 것은 자명한 사실이다. 크라이슬러는 부식방지를 위한 첨단 도장 기술이 적용된 페인트 공장을 새로 건립했다. 투자금액 10억달러 가운데 8억 5천만 달러가 바로 여기에 투자됐다. 대부분의 금액이 바로 이 페인트 공장에 투입된 것이다.

이렇게 많은 금액이 투입된 공장이 허투루일까? 5가지 단계로 치밀하게 계산된 이 페인트 공장은 역시 모든 공정이 자동화되어 있다. 마지막 하나의 도료까지도 다시 회수해 95% 재사용된다. 기본도료를 입히고 여기에 방청을 위한 베이스 코팅 그리고 색을 입히는 도료와 클리어 코팅까지 기타 등등 여러 공정은 차체가 엘리베이터와 컨베어 벨트를 타고 긴 여정을 거쳐야 끝난다. 하지만 각 공정에 이루어지는 시간은 채 50초가 되지 않는 초고속 공정이다.

공정에 투입되는 자동화 시설도 있지만 페인트 공정만은 사람의 손길이 투입된다. 컨베어 벨트를 타고 들어오는 차체 컬러에 따라 형광등의 밝기가 조절되면서 공장직원들이 눈으로 페인팅 상태를 모두 일일이 확인한다.

스털링 하이츠 조립공장은 문을 연지는 수십년이 지났지만 주요 시설을 새로 만들어 1년 8개월 된 신형공장이나 다름없다. 특히 크라이슬러 200에 대한 상품성과 내구성에 대해서는 자부심이 대단했다. 한편 페라리 몬테제몰로와의 불협화음으로 모터팬들의 따가운 눈총을 받은 바 있는 세르지오 마르치오네 FCA 회장은 미시간주 시민들에게는 지역경제를 살린 사업가로 존경받고 있었다.

곧 국내에 상륙하는 크라이슬러 200의 스털링 하이츠 공장은 미국식 자동차 첨단 제조방식이 무엇인지 여실히 보여준 공장이었다. 많은 공장방문자들이 우리의 뒤를 이어 순서를 기다렸고, 순회를 마친 사람들은 안전장비와 제진복을 반납하면서 크라이슬러 200의 주행감각에 대한 궁금증이 더 커졌다.

김경수 kks@ridemag.co.kr